Iz česa je izdelan cement?

Beseda cement je znana vsem. Tudi tisti, ki se nikoli niso ukvarjali z gradbeništvom, vedo, da je cement potreben za malto v zidakih, da je glavna sestavina armiranobetonskih izdelkov. Vendar le malo ljudi ve, iz česa je izdelan cement.

Posebnosti

Cement je vseprisoten. Uporablja se ne le pri gradnji vseh vrst zgradb. Pri izvajanju obnovitvenih in popravljalnih del brez njega ne gre. Zaenkrat še ni nadomestila za cement. To upravičuje njegovo zahtevo.

Osnova gradbenega materiala so adstrigentne anorganske komponente. Pri izdelavi panelnih plošč je potreben cement. Iz njega izdelujejo omet in zidarske malte. V sestavi betona ima cement eno glavnih mest.

Pravzaprav je cement fino razpršen prah. Glavna značilnost praškaste mase je, da se pri interakciji z vodo postopoma začne strjevati. Proces interakcije dveh komponent (cementa in vode) se konča s tvorbo neprekinjenega niza, podobnega trdote naravnemu kamnu.

S prekomerno vlago se oblikuje močna struktura. Reakcija poteka tako na prostem kot v vodi. Cement po utrjevanju dolgo časa ohranja moč.

Lastnosti

Fizikalne lastnosti cementa so odvisne od več dejavnikov.

Najpomembnejši so:

- vrste dodatkov;

- stopnja mletja;

- spojina.

Finost mletja cementa vpliva na trdnost in čas, potreben za strjevanje. Fino brušenje zagotavlja večjo trdnost in hitrejše strjevanje.

Drobnejši kot so delci prahu, močnejši je beton, hitreje se strdi. Stroški materiala so odvisni tudi od stopnje mletja.

Za določitev finosti mletja se uporablja posebno sito z najmanjšimi celicami do 80 mikronov. Pri pripravi malte iz prefino mletega cementa je potrebno več vode. Ta pomanjkljivost se odpravi z mešanjem delcev različnih velikosti: velikih in majhnih. Prašni delci velikosti 80 µm veljajo za velike, 40 µm pa za majhne.

Cement ima naslednje lastnosti:

- moč;

- odpornost proti koroziji;

- odpornost proti zmrzovanju;

- povpraševanje po vodi;

- čas strjevanja (strjevanja).

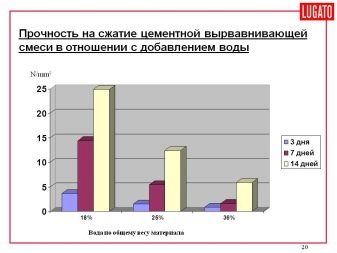

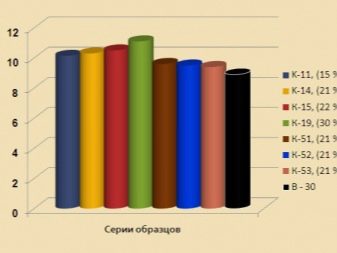

Moč

Ta številka je odvisna od znamke. Trdnostne lastnosti se določijo z izvajanjem kompresijskih testov. Poskusni slepi vzorec hranimo pod obremenitvijo v lunarnem mesecu - 28 dni. Po testiranju vzorca se cementu dodeli ustrezna oznaka. Trdnost se meri v MPa.

Za domačo uporabo so primerni razredi cementa 300 - 600. Za izdelke, ki zahtevajo posebno trdnost, se uporabljajo višji razredi - 700 ali celo 1000.

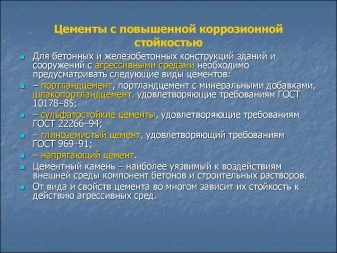

Odpornost proti koroziji

Armirani betonski izdelki pod vplivom vode in drugih tekočih medijev začnejo korodirati.Negativni vpliv se odpravi na več načinov. Na primer, lahko spremenite sestavo, v mešanico prahu vnesete hidroaktivne materiale. Prisotnost specifičnih snovi preprečuje nastanek škodljivih kemičnih reakcij.

Odpornost proti koroziji se poveča z uporabo polimernih dodatkov. Posledično se zmanjša mikroporoznost in poveča obstojnost izdelkov.

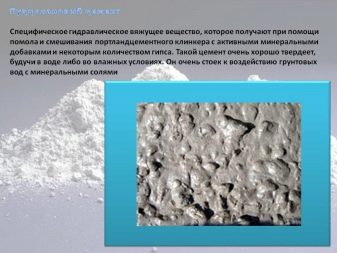

Pucolanski cement ima najvišjo zaščito pred korozijo. Zato se uporablja za gradnjo konstrukcij, ki delujejo v pogojih visoke vlažnosti.

Odpornost proti zmrzali

Eden glavnih kazalcev kakovosti cementa je sposobnost večkratnega zamrzovanja in odmrzovanja betonskega izdelka.

Cementni kamen ima mikropore, ki vsebujejo vodo. Pri zmrzovanju lahko voda poveča prostornino za 8%.

Ponavljajoče zamrzovanje in kasnejše odmrzovanje skozi leta vodi do uničenja strukture kamna, do pojava razpok.

V gradbeništvu se cement brez dodatkov ne uporablja. Različnim znamkam so dodane komponente, ki dajejo cementu sposobnost odpornosti na temperaturne spremembe.

V procesu izdelave betona so vključeni zračni dodatki. Najmanjši zračni mehurčki so enakomerno porazdeljeni znotraj betonskega telesa, kar rešuje problem, povezan z zmrzovanjem vode in njenim širjenjem.

Potreba po vodi

To je količina vode, izražena v odstotkih, ki je potrebna za pridobitev cementne brozge optimalne konsistence.

V raztopini nazivne gostote vode, kolikor lahko zadrži cement. Na primer, v portlandskem cementu je ta vrednost v območju 22-28 odstotkov.

Kakovostnejši beton dobimo iz cementa z nizko porabo vode.kot tisti z najvišjo oceno. V prvem primeru so izdelki odporni na temperaturne spremembe. V drugem pa ima beton povečano poroznost in sploh ni primeren za gradnjo. Takšen cement se uporablja za izdelavo armiranobetonskih ograj ali drenažnih konstrukcij.

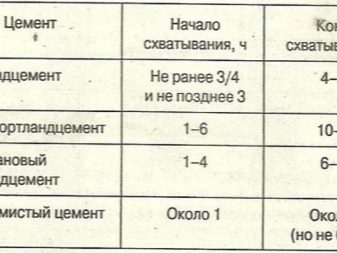

čas strjevanja

To je časovni interval, ki ga je mogoče pripisati spremembi fizikalnih lastnosti cementne brozge od stanja plastičnosti do tvorbe kamna.

Raztopina velja za idealno, če se ne strdi prehitro, vendar ne prepočasi. Čas strjevanja je reguliran s prisotnostjo določene količine sadre v sestavi materiala. Večja količina mavca zagotavlja hitro strjevanje. Medtem ko zmanjšanje njegove vsebnosti prispeva k daljšemu strjevanju raztopine.

Ne tako dramatično kot mavec, drugi dejavniki vplivajo na strjevanje. Zlasti sta pomembna količina vode v raztopini in temperatura okolja v delovnem območju.

V skladu s standardom se portlandski cement v normalnih pogojih strdi po treh četrtinah ure. Postopek strjevanja je treba zaključiti po 10 urah.

Spojina

Cement se proizvaja v specializiranih podjetjih. Cementarne so zgrajene v neposredni bližini krajev pridobivanja surovin.

Surovine za njegovo proizvodnjo se pridobivajo iz naravnih kamnin:

- fosili karbonatnega tipa;

- glineni materiali.

Karbonati imajo amorfno ali kristalno strukturo, ki določa učinkovitost interakcije materiala z drugimi sestavinami v procesu žganja.

Karbonatne kamnine vključujejo:

- kos krede;

- lapor (laporni apnenec);

- apnenci, vključno s školjkami;

- kamnine dolomitnega tipa.

Glineni materiali so sedimentne kamnine. Ker imajo mineralno osnovo, so obdarjeni s plastičnostjo in s prekomerno vlago lahko povečajo prostornino. Glineni materiali se uporabljajo pri suhi metodi izdelave.

Glinene kamnine vključujejo:

- glina;

- ilovice;

- skrilavci na osnovi gline;

- les.

Pri proizvodnji cementa se poleg surovin uporabljajo korektivni dodatki.

Pridobivajo se iz fosilov, ki vključujejo:

- apatit;

- aluminijev oksid;

- fluorit;

- silicijev dioksid.

Dodatki, uvedeni po določeni tehnologiji, izboljšajo kakovost opisanega materiala.

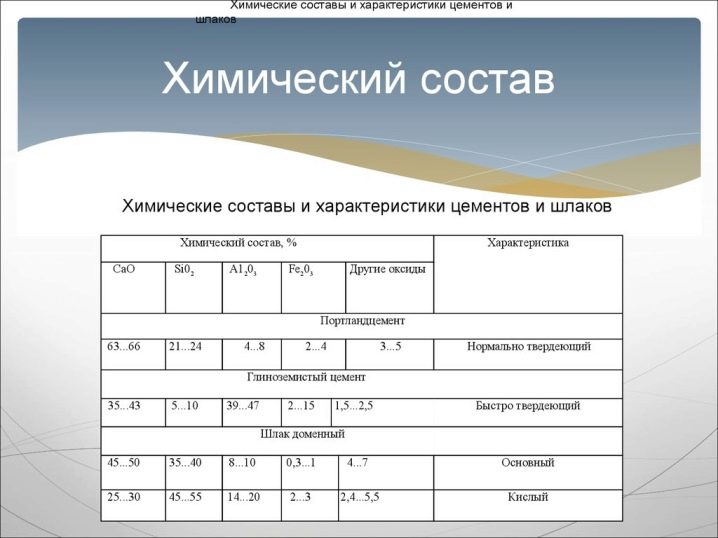

Sestava cementa je odvisna od zahtevanih lastnosti, ki jih določa razred, dodeljen materialu.

Najbolj priljubljen portlandski cement je sestavljen iz:

- 60% apna;

- 25% silicijevega dioksida;

- 10% železovih oksidov in sadre;

- 5% aluminija (aluminijev oksid).

Pri različnih znamkah je odstotek vhodnih surovin različen, prav tako tudi sama sestava. Na primer, portlandski cement iz žlindre vsebuje žlindro. Količinska razmerja se lahko spreminjajo tudi glede na značilnosti izbrane tehnologije izdelave gradbenega materiala.

Za katero koli znamko cementa in za kateri koli način njegove proizvodnje ostaneta apnenec in glina nespremenjena. Poleg tega je apnenca vedno trikrat več kot gline. To razmerje prispeva k proizvodnji visokokakovostnega klinkerja, iz katerega je izdelan cement.

V industriji za proizvodnjo cementa se uporabljajo naslednje komponente:

- klinker;

- mavec;

- posebni dodatki.

Klinker je najpomembnejša sestavina cementa. Določa trdnostne lastnosti končnega materiala. Klinker vstopi v proizvodni proces v obliki granul. Premer granul se giblje med 10-60 mm.Toplotna obdelava komponente se izvaja pri temperaturi približno tisoč in pol stopinj.

Količina mavca je določena z ugotovljenim obdobjem strjevanja. V osnovni različici je sadra v obliki prahu vključena v cement v volumnu 6%.

Dodatki vam omogočajo izboljšanje specifičnih lastnosti. Z njihovo pomočjo cement pridobi dodatne lastnosti, kar bistveno razširi njegove zmogljivosti.

Proizvodne faze proizvodnje cementa

Najprej se apnenec zmeša z glino v razmerju 3/1. Zmes nato segrejemo pri visoki temperaturi. Posledično nastane izvorni material za proizvodnjo cementa. Imenuje se klinker. Granulirani klinker se pošlje na mletje v krogličnih mlinih.

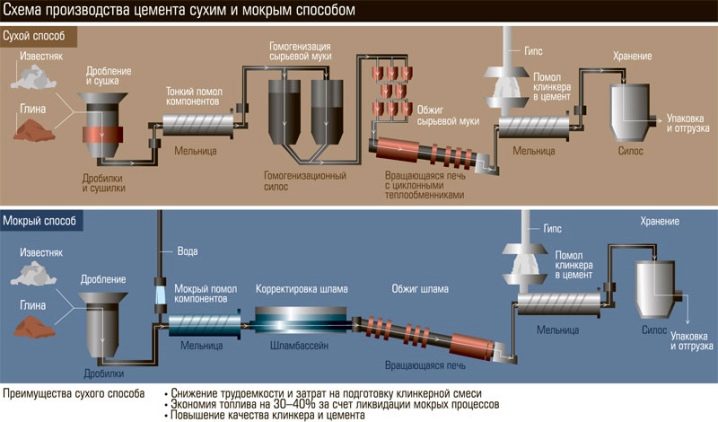

Cement lahko dobite na tri načine.

Glede na tehnologijo izdelave je lahko:

- mokro;

- suho;

- kombinirano.

Razlike so v načinih priprave surovine.

V skladu z mokro tehnologijo se ne uporablja apno, ampak kreda. Njegovo mešanje z glino in drugimi sestavinami poteka z dodatkom vode. Rezultat je mešanica z vsebnostjo vlage od 30 do 50 odstotkov. Naboj se med žganjem pretvori v kroglice klinkerja.

Pri suhi tehnologiji je postopek izdelave skrajšan, saj sta dve operaciji (sušenje in mletje) združeni v eno. Nastala mešanica postane praškasta.

V različnih podjetjih se kombinirana metoda uporablja na različne načine. V nekaterih primerih najprej dobimo suho mešanico, nato pa jo navlažimo. V drugih se uporablja ne mokra, ampak polsuha metoda z nizko vlažnostjo, ki ne presega 18%. Praženje se izvede v obeh primerih.

Vrste

Obstaja veliko različnih vrst cementa. Najbolj znan je portlandski cement.

Druge materialne možnosti so prav tako zelo priljubljene:

- žlindra;

- pucolan;

- aluminijev;

- širijo.

Portlandski cement je na voljo v več razredih: 400, 500, 550, 600. Malte so izdelane iz cementa M400.

Višji razredi so povprašeni pri izdelavi armiranobetonskih konstrukcij, pa tudi pri izdelavi betonskih izdelkov visoke trdnosti.

Za beli portlandski cement je značilno fino mletje. Sestava vključuje dodatke klinkerja z nizko vsebnostjo železa, mavca in dolomita. Odlikuje ga visoka vzdržljivost in odpornost na atmosferske padavine. Izdelki iz belega portlandskega cementa imajo estetski videz. Uporablja se pri izdelavi samonivelirnih tal, dekorativnih elementov, pa tudi pri gradnji cest. Je osnova za barvne cemente.

Pri izdelavi pilotov se uporablja portlandski cement, odporen na sulfate, podpore za mostove, hidrotehnične objekte, povsod, kjer prihaja do ponavljajočega vlaženja in sušenja objektov, kjer so objekti podvrženi zmrzovanju in odmrzovanju.

Glavni namen žlindrnih cementov je izdelava betonskih izdelkov za konstrukcije pod zemljo in pod vodo.

Pucolanski cementi so potrebni pri gradnji jezov, rečnih hidravličnih objektov, različnih podzemnih naprav, saj so obdarjeni z odpornostjo na sladko vodo.

Aluminijev oksid se ne boji morske vode, zato so del armiranobetonskih izdelkov, ki pridejo v stik z mineraliziranimi vodami. Lahko se uporablja za nujno zamašitev vrtin, vključno z naftnimi; pri betoniranju pozimi; za fiksiranje razpok v skalah.

Lepota ekspandirajočih cementov je v tem, da se ob strjevanju ne skrčijo, temveč se, nasprotno, povečajo. Povečanje obsega je od 0,2 do 2 odstotka.

Kako to narediti sam?

Cement je mogoče pripraviti doma, če je mogoče doseči visoko temperaturo za žganje. Morda največ, kar je mogoče dobiti na obrtniški način, je cement razreda M 200. Kreda in kaolin bosta potrebna v razmerju 3 proti 1. Približno 5% mavčnega prahu je treba dodati žgani in zdrobljeni snovi - in cement je pripravljen.

Domača proizvodnja bo zahtevala ustrezno znanje, ustrezne surovine, posebno opremo in natančno izvedbo tehnološkega procesa.

Tudi ko je vse, kar potrebujete, se komajda splača samostojno ukvarjati s proizvodnjo cementa. Preden začnete z delom, si odgovorite na vprašanje o primernosti postopka. Malo verjetno je, da se vam bo delo in nastali stroški obrestovali. Najverjetneje je bolj donosno preprosto kupiti vrečo že pripravljenega cementa.

Nasveti

Pri izbiri cementa za določene potrebe ne pozabite, da obstaja veliko sort. Pravilna izbira v začetni fazi dela bo zagotovila trajnost zgradbe. Ne smete vedno izbirati višjih in dražjih znamk. Trdnost izdelka se zaradi tega ne bo povečala in stroški ne bodo upravičeni.

Postopek pridobivanja cementa si oglejte v spodnjem videu.

Komentar je bil uspešno poslan.