Kako narediti gazirani beton?

Gazirani beton je ena od vrst celičnega betona, ki ima visoke tehnične lastnosti, medtem ko je njegova cena zelo proračunska. Ta gradbeni material je mogoče enostavno izdelati neodvisno s posebno opremo.

Proizvodnja

Neodvisna proizvodnja gaziranega betona je lahko v pomoč ne le pri nizki individualni gradnji, temveč tudi priložnost za odprtje lastnega podjetja.

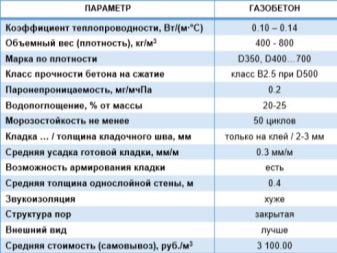

Ti gradniki so zelo priljubljeni, saj imajo naslednje lastnosti:

- nizka gostota, ki je skoraj petkrat manjša od klasičnega betona in trikrat manjša od opeke;

- absorpcija vode je približno 20%;

- toplotna prevodnost je 0,1 W/m3;

- vzdrži več kot 75 ciklov odmrzovanja / zamrzovanja (in to je 2-krat višje od indeksa opeke);

- visoka tlačna trdnost omogoča gradnjo dvo- in trinadstropnih hiš;

- odlična zvočna izolacija zaradi porozne strukture;

- visok razred požarne odpornosti;

- z materialom je enostavno delati - žaganje, zabijanje žebljev;

- varen tako za ljudi kot za okolje, saj v sestavi ni škodljivih sestavin;

- mogoče je ustvariti monolitno lito strukturo na osnovi gaziranih betonskih blokov.

Celo začetnik lahko izdela gradbene plinske bloke. Celotna prednost samostojnega dela je visoka produktivnost, enostavna shema izdelave, cenovno dostopni in poceni materiali za malto, rezultat pa je gradbeni material zelo dostojne kakovosti z odličnimi tehničnimi lastnostmi.

Oprema in tehnologija

Obstaja več možnosti za vrsto linije za proizvodnjo gaziranih betonskih blokov odvisno od količine in pogojev postavitve.

- Stacionarne linije. Postavljen za proizvodnjo od 10-50 m3 blokov na dan. Za delovanje takšne opreme sta potrebna 1-2 delavca.

- Linije po vrsti tekočega traku. Dnevno proizvedejo približno 150 m3, kar zagotavlja redne velike količine proizvodnje.

- Mobilne instalacije. Uporabljajo se za samostojno proizvodnjo gaziranih betonskih blokov kjer koli, tudi neposredno na gradbišču.

- Mini linije. To je avtomatiziran kompleks za proizvodnjo do 15 m3 blokov iz gaziranega betona na dan. Sama instalacija zavzema cca 150 m2. Za delovanje linije so potrebne 3 osebe.

- Mini obrat. Ta linija je sposobna proizvajati plinske bloke do 25 m3. Zahteva tudi delo 3 delavcev.

Stacionarna oprema velja za najbolj donosno in zanesljivo, saj so vse težke faze tukaj avtomatizirane in ročno delo ni nenehno potrebno. Te linije uporabljajo mobilni mešalnik, poseben kompleks za pripravo in shranjevanje raztopine, ogrevanje vode in transportni trak za dovajanje komponent v razpršilnik. Stacionarne linije so produktivne (do 60 m3 gotovih blokov na dan), vendar zahtevajo velike površine za namestitev (približno 500 m2) in so zelo drage.

Cene proizvajalcev teh linij v Rusiji se začnejo od 900 tisoč rubljev.rubljev, medtem ko bo oprema tuje proizvodnje stala še več.

Tekoče linije izvajajo bistveno drugačen proizvodni model - dozirnik za porobeton in mešalnik se ne premikata, premikajo se samo forme. Postopek je popolnoma avtonomen, vendar bo zaradi visokih proizvodnih stopenj težko vzdrževati tak postopek sami - potrebnih bo 4-6 ljudi. Nahaja se na površini 600 m2, njegova cena se začne od 3.000.000 rubljev. Ta možnost je primerna za tiste, ki nameravajo proizvajati bloke za njihovo nadaljnjo prodajo.

Mobilne linije so najboljša možnost za samostojno proizvodnjo blokov za individualno gradnjo. Glavna prednost je kompaktnost opreme, stroj zavzame le 2x2 m2. Postavite ga lahko na katero koli priročno mesto: na gradbišču, v garaži in celo doma. Linija je sestavljena iz kompaktnega mešalnika, kompresorja in povezovalnega tulca, ki omogoča polnjenje več obrazcev hkrati. Napravo upravlja ena oseba. Cene mobilnih naprav ne presegajo 60 tisoč rubljev in porabijo relativno malo električne energije.

Mini linije so lahko stacionarne in tekoče. Takšne naprave proizvajajo ruska podjetja Inntekhgroup, Kirovstroyindustriya in Altaistroymash. Oprema različnih proizvajalcev se lahko nekoliko razlikuje, vendar so glavne komponente (mešalnik, stroj za rezanje blokov in forme) na voljo za vse modele. Zavzemajo lahko površino od 10 do 150 m2. Prav tako bo treba organizirati ločen prostor za sušenje plinskih blokov. Mini tovarne zelo pogosto delujejo kot izhodišče za tiste, ki se odločijo za proizvodnjo in prodajo gaziranih betonskih blokov.Večina domačih proizvajalcev te opreme ne dopolnjuje z avtoklavi. Vendar pa v zgodnjih fazah lahko storite brez njega. Omogoča vam znatno zmanjšanje časa sušenja blokov in povečanje dnevne proizvodnje naprave.

Kako narediti doma?

Zelo donosno je izdelovati bloke iz gaziranega betona z lastnimi rokami, ne samo za individualne potrebe, ampak tudi za prodajo in organizacijo majhnega podjetja. Surovine in orodja za izdelavo tega gradbenega materiala lahko kupite pri roki, v specializiranih trgovinah ali neposredno od proizvajalca.

Nekateri obrtniki sami izdelujejo kalupe za bloke, kar prihrani pri njihovem nakupu.

Obstajata dva načina izdelave gaziranega betona: z avtoklavom in brez njega. Prva možnost vključuje nakup posebne opreme, v kateri se bloki iz gaziranega betona "pečejo" pod visokim pritiskom in temperaturo. Zaradi tega učinka se v porah betona pojavijo najmanjši plinski mehurčki, ki izboljšajo tehnične lastnosti nastalega materiala. Takšni bloki imajo večjo moč in življenjsko dobo. Vendar ta metoda ni primerna za domačo uporabo, saj avtoklav ni poceni, pa tudi zaradi dejstva, da bo težko sami pravilno organizirati tehnologijo.

Zato je druga metoda primerna za izdelavo blokov z lastnimi rokami, brez uporabe opreme za avtoklav. S to možnostjo sušenje gaziranega betona poteka v naravnih pogojih. Takšni bloki so po trdnosti in nekaterih drugih lastnostih nekoliko slabši od avtoklavnih blokov, vendar so povsem primerni za individualno gradnjo.

Za samostojno namestitev obrata iz gaziranega betona bodo potrebna naslednja orodja:

- kalupi za betonsko mešanico;

- betonski mešalnik za pripravo malte;

- lopata;

- kovinska vrvica.

Kupite lahko tudi posebno opremo, ki samostojno dozira in pripravlja mešanico - to bo znatno pospešilo proizvodni proces materiala.

Tehnologija samostojne proizvodnje gaziranih betonskih blokov ima tri obvezne stopnje.

- Doziranje in mešanje suhih sestavin v zahtevanem razmerju. Pri tem koraku je pomembno natančno slediti izbranemu doziranju, saj s spreminjanjem razmerja komponent lahko dobimo beton različnih tehničnih lastnosti.

- Dodamo vodo in raztopino mešamo, dokler ni homogena. Na tej stopnji morajo biti pore, ki nastanejo v mešanici, enakomerno porazdeljene, zato je priporočljivo uporabiti betonski mešalnik.

- Izpolnjevanje obrazcev. Posebni predelki so le do polovice napolnjeni z raztopino, saj se v prvih nekaj urah nadaljuje aktivno nastajanje plinskih mehurčkov in mešanica se poveča v prostornini.

Nadalje, po 5-6 urah po polnjenju kalupov, odvečno mešanico odrežemo iz blokov s kovinsko vrvico. Bloki nato ostanejo v kalupih še 12 ur. Pustite jih lahko na gradbišču ali v zaprtih prostorih. Po predhodnem utrjevanju lahko bloke vzamete iz posode in pustite, da se sušijo nekaj dni, preden jih shranite v skladišče.

Končno trdnost porobeton pridobi v 27-28 dneh po izdelavi.

Oblike in komponente

Pomemben korak pri samostojni proizvodnji betonskih blokov je izbira primernih oblik.

Posode za vlivanje gaziranega betona so lahko naslednje.

- Zložljiva. Stranice lahko odstranite na kateri koli stopnji strjevanja bloka. Te strukture zahtevajo dodatno fizično moč.

- kapa Popolnoma odstranjen s pomočjo mehaniziranih sistemov.

Kalupi so lahko izdelani iz različnih materialov: kovine, plastike in lesa. Najbolj iskane so kovinske posode, saj jih odlikujeta vzdržljivost in moč. Proizvajamo jih v dveh vrstah glede na prostornino (0,43 in 0,72 m3). Ne glede na to, kateri recept je izbran za izdelavo blokov, so potrebne surovine enake.

Komponente za proizvodnjo porobetona so:

- voda (poraba 250-300 l na m3);

- cement (poraba 260-320 kg na m3);

- pesek (poraba 250-350 kg na m3);

- modifikator (2-3 kg na m3).

Obstaja nekaj zahtev glede surovin za proizvodnjo blokov. Voda mora biti srednje trdote z minimalnim indeksom slanosti. Cement za mešanico mora ustrezati GOST. Prednost je treba dati portlandskim cementom M400 in M500. Kot polnilo lahko deluje ne le rečni ali morski pesek, temveč tudi pepel, odpadna žlindra, dolomitna moka, apnenec. Če se uporablja pesek, potem ne sme vsebovati organskih vključkov, velike količine mulja in gline. Manjša kot je frakcija polnila, bolj gladka bo površina blokov. Kot modifikator, da bi pospešili zorenje gaziranega betona, lahko delujejo mavec-alabaster, kalcijev klorid in tekoče steklo.

Izdelava betonskih blokov z lastnimi rokami je dolg, a ne zelo zapleten proces, ki bo znatno zmanjšal stroške gradbenega materiala. Ob upoštevanju razmerij in tehnologije izdelave bloki iz gaziranega betona praktično niso slabši od tovarniških in jih je mogoče varno uporabljati za nizko gradnjo.

Oglejte si naslednji videoposnetek o tem, kako se proizvaja porobeton na mini liniji.

Komentar je bil uspešno poslan.